Calibración de Equipos y Repuestos

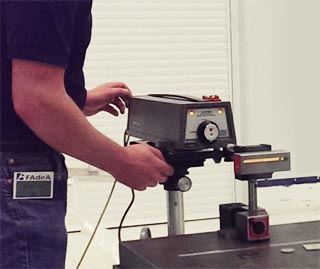

AMS ofrece calibración de equipos de medición o de precisión -como Máquinas CNC- por medio del Agilent Laser.

Esto permiten mayor precisión aún para grandes dimensiones y asegura los movimientos de equipos lineales de alta precisión.

Contamos con personal técnico certificado en Carl Zeiss Alemania para su utilización y la gestión de datos obtenidos para intervenir sobre los correctores de equipos de Medición 3D.

AMS cuenta también con servicio de calibración para equipos Carl ZEISS. Para esto utiliza la Stepgage, patrones de control certificados que permiten lograr calibraciones más precisas.

Para la calibración de máquinas de medicón de Carl ZEISS, AMS propone los siguientes requerimientos:

Preparación inicial. Salvaguarda de datos.

Determinación del estado actual de la CMM.

Realización de una prueba de desvío del palpador.

Realización de una medición de posición del centro de la esfera.

Mesa de medición.

Calibraciones eléctricas.

Chequeo del comportamiento de posicionamiento.

Chequeo del monitor de drives.

Chequeo y ajuste de la velocidad de palpado y velocidad máxima en modo manual.

Chequeo y ajuste de los lectores de escala.

Chequeo y ajuste de la protección por sobrecorriente.

Chequeo y ajuste de las etapas de salida de los drives X/Y/Z.

Optimización del comportamiento dinámico vía software.

Archivos CAA.

Activación de los archivos de corrección (square.caa, guideway.caa y archivo tipo Y) de los ejes X/Y/Z.

Activación del archivo de corrección del cabezal de medición DSE / RDS, según correspon-da.

Activación de la opción de compensación por temperatura.

Activación de la corrección por torsión del eje Z.

Cuerpo palpador RST / TP6.

Medición del desvío del palpador.

Prueba de repetibilidad de palpado.

Cabezal de medición DSE.

Ajuste de las señales de los lectores (ejes A y B).

Inspección y limpieza del electroimán y de los contactos eléctricos. Aplicable también a cabezal de medición RDS.

Chequeo y ajuste de la etapa de salida de los ejes A y B.

Chequeo y ajuste del offset del punto cero.

Chequeo y ajuste de los parámetros dinámicos y de palpado.

Chequeo de todas las placas adaptadoras.

Medición y corrección de paralelismo mesa – guía X.

Calibración con dispositivo de control “Ball-Bar”.

Medición y corrección de la exactitud lineal en el eje X.

Medición de la exactitud 3D en las 4 diagonales espaciales. Posterior corrección de las rec-tangularidades en los planos XY/XZ/YZ y de la exactitud lineal en los ejes Y/Z.

Medición de MPE-P.

Generación del informe de calibración acompañado de los protocolos de medición. Entrega del original al usuario.

Medición de las 2 diagonales del plano medio entre columnas, con éstas en modo acopla-do. En el caso del Ítem 002, dado que se trata de una máquina de simple columna, este punto resulta no aplicable.

Datos de back up.

Activación de los archivos CAA modificados en el software de medición, como consecuencia del proceso de calibración.

Creación del back-up completo de los datos contenidos en el control electrónico C99. No aplicable al Ítem 006, por poseer un control electrónico tipo C98.