Todos los procesos de Impresión 3D parten de un diseño 3D, el cual finalizado se puede imprimir bajo el concepto “idea” con este producto en la mano se ven detalles y se optimiza el mismo realizando ajustes en el propio diseño 3D.

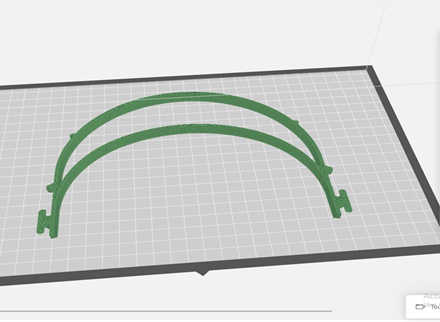

Imprimir la vincha, según el modelo y tipo de equipo utilizado con la tecnología FDM puede llevar de 2 a 3 hs.

En un día es posible imprimir varios proyectos hasta logra el diseño óptimo, montar luego por ejemplo el protector y elástico trasero para realizar ya las pruebas en el lugar de trabajo con el usuario final.

El segundo día ya estamos en condiciones de lanzar “prototipos” que podrán ser publicados y distribuidos con recomendaciones para su utilización.

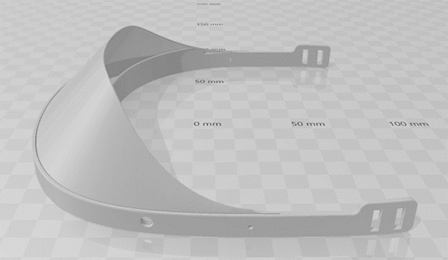

El diseño 3D de esta vincha que circula por las redes, aplicando los softwares de las impresoras 3D, puede procesarse y saber así el tiempo necesario para la impresión, cantidad de material de modelo y de soporte que será necesario consumir para un producto.

También simular distintas formas de impresión en la bandeja del equipo o cantidades de piezas simultaneas a imprimir.

Luego el usuario que necesita estimar los costos, podrá hacerlo considerando la amortización de su equipo, tiempo de impresión y el valor por kg o volumen del filamento logrando saber con precisión el valor final del producto, inclusive antes de imprimirlo.

Según la impresora disponible también se podrá realizar cambios por medio del software en el tiempo de producción o material a utilizar con parámetros como densidad de impresión y altura de capas. Con baja densidad el proceso utiliza menos filamento de impresión, capas más gruesas darán mayor resistencia mecánica, menos tiempo de impresión pero una superficie visualmente más ondulada y con baja calidad de detalles en su terminación.

A continuación detallamos ejemplos de cálculo para impresión 3D en dos equipos de líneas Profesionales con inversiones que pueden variar de U$S 3.000 a U$S 5.000 según modelo y configuración.

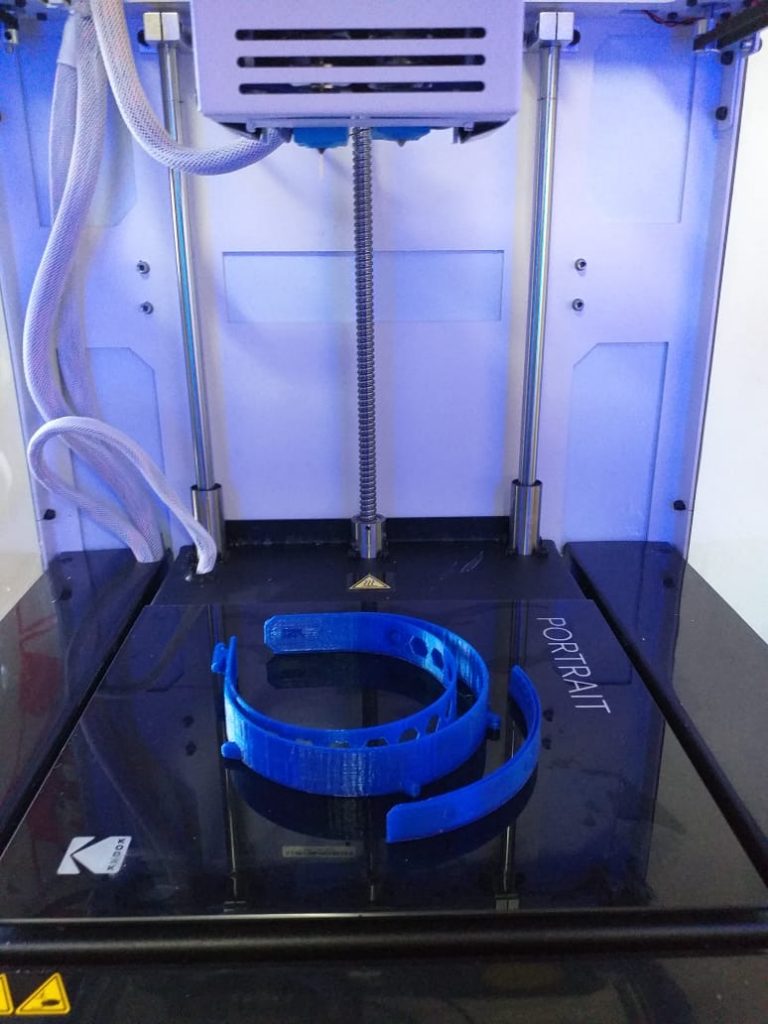

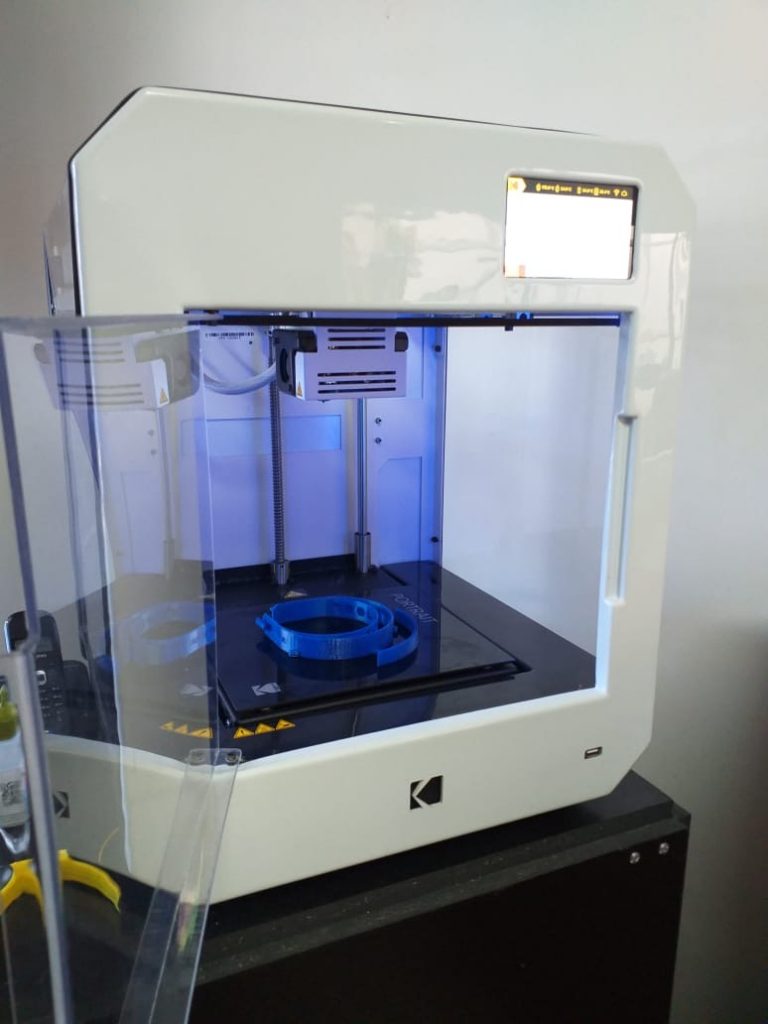

Equipo KodaK

80% infill, 0.3 altura capa, paddle base

Gramos 34gr

Tiempo 3hs

– COSTO de pieza impresa pesos 95 por unidad.

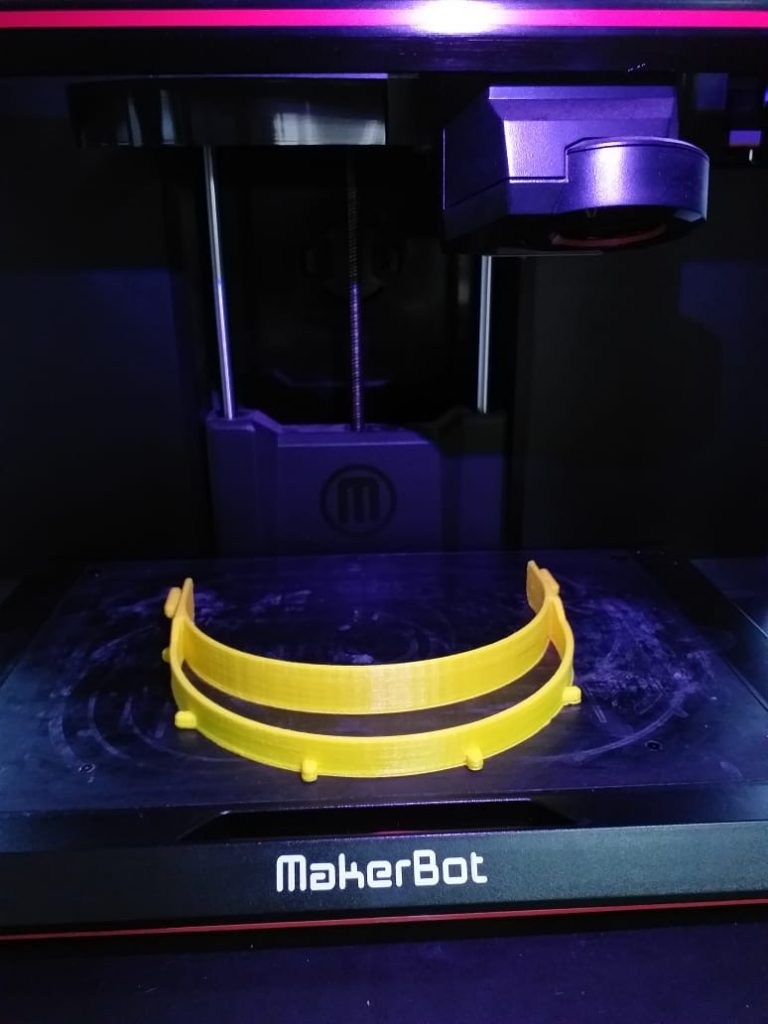

Equipo MakerBot

80% infill, 0.3 altura capa, sin base

Gramos 34,2gr

Tiempo 2.5hs

– COSTO de pieza impresa pesos 98 por unidad.

El filamento de impresión más utilizado para estos productos es PLA, un material con base vegetal y condiciones físicas suficientes para las exigencias de una vincha, que no daña la piel al estar en contacto y es biodegradable.

Hay otras opciones como el ABS con mejores prestaciones mecánicas pero que pueden requerir de impresoras un poco más complejas, generan ciertos gases y pueden tener limitantes al tiempo de contacto con la piel.

El post-proceso de una pieza impresa, es otro punto a considerar, una impresión 3D puede requerir eliminar algunas pequeñas partes impresas como soporte en el proceso de impresión, lijado o dilución del material de soporte si se utiliza una tecnología más avanzada, impermeabilización, pintado o control de calidad 3D por medio de scanner ópticos o laser.

El diseño del producto cumple una función primordial al analizar piezas a ser impresas, es una gran equivocación creer que un diseño pensado para un proceso de manufactura extractiva (por medio de centros de mecanizado o torno CNC) se puede imprimir eficientemente sin realizar una reingeniería del mismo para manufacturarse por medio de sistemas Aditivos. Dibujar agujeros a una pieza en un proceso de Manufactura Extractiva involucra luego remoción de viruta, herramientas de corte, consumo de energía tiempo de máquina, en un proceso de Manufactura Aditiva como es la Impresión 3D los agujeros traerán disminución del consumo en material y menor tiempo de impresión.

El diseño de vincha que vemos a continuación, es más simple que la anterior y desde el punto de vista de la Impresión 3D será más rápido y económico, luego deberá ver el usuario la funcionalidad y seguridades que da uno u otro diseño en su aplicación final.

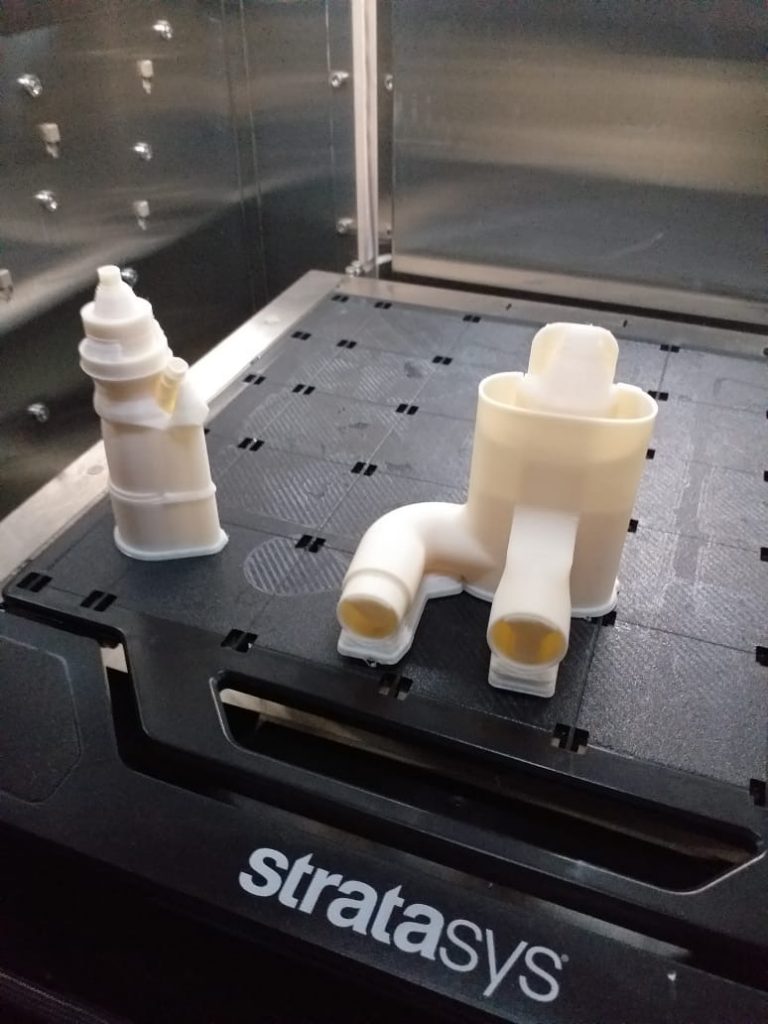

Hay productos Impresos 3D más complejos, por ejemplo para mascaras cerradas o respiradores, con post-procesos de esterilización que se están realizando íntegramente en Argentina como apoyo a la emergencia por COVID-19, en estos casos por sus requerimientos físicos y de precisión nosotros aplicamos equipos e insumos Industriales de Stratasys si la aplicacion es con polímeros. Hay otras soluciones si la impresión 3D es en Metal.

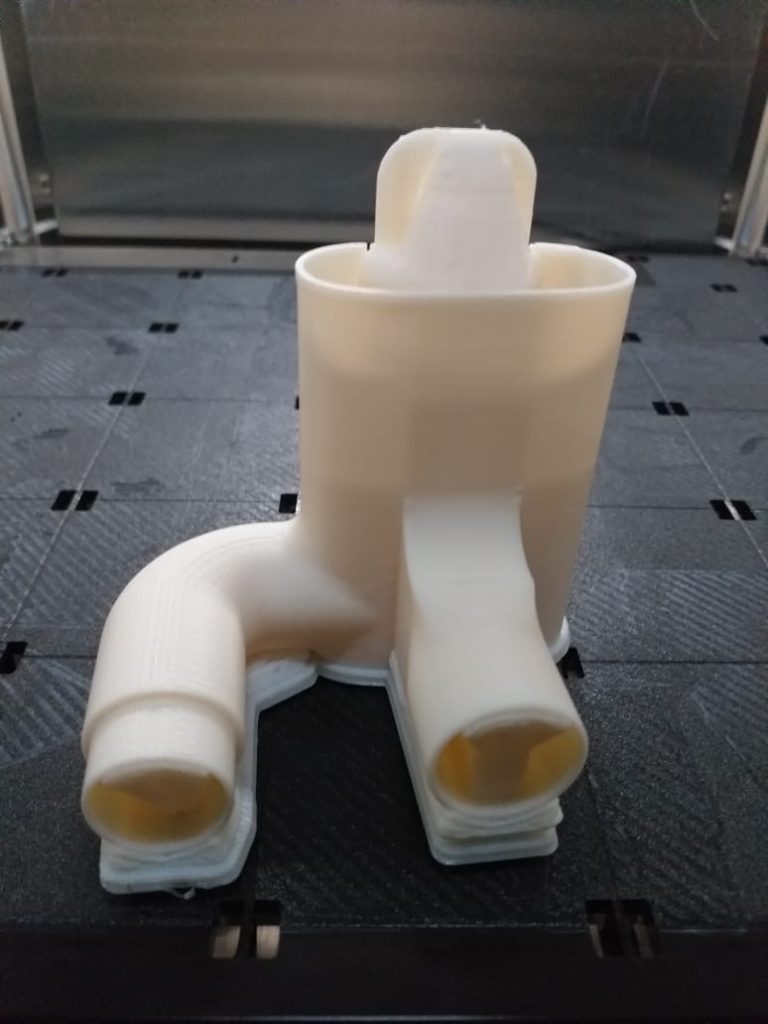

Equipo Stratasys F270 – pieza Válvula

Altura de capa 0.17mm , baja densidad.

Tiempo de impresión 7hs 26 minutos.

Material de Modelo 32,39 centímetros cúbicos.

Material de Soporte diluidle 29,43 centímetros cúbicos.

( ver foto)

Equipo Stratasys F270 – pieza Tubo de Mascara

Altura de capa 0.17mm , baja densidad.

Tiempo de impresión 4hs 36 minutos.

Material de Modelo 16,01 centímetros cúbicos.

Material de Soporte diluidle 19,13 centímetros cúbicos.

( ver foto)

Debemos destacar que en el área médica, poder realizar un producto por Manufactura Extractiva (mecanizado) o Manufactura Aditiva (Impresión 3D) es solo el comienzo de un camino, dado que el ANMAT y los entes médicos correspondientes serán quienes definan si

el producto final cumple con las normativas vigentes para recién luego de su certificación ser liberados al uso.

También es interesante considerar que la producción masiva de las vinchas diseñando la matriz para su inyección plástico, mecanizando la misma, realizando su puesta a punto en la inyectora podrán estar disponible en unas tres semanas y a partir de ese momento fabricarse de a miles por día, con cotos por pieza muchas veces inferior a las impresas 3D.

La impresión 3D es una técnica de Manufactura que llegó para sumarse a los procesos existentes y aportar soluciones Innovadoras, pero el gran cambio es que está al alcance de personas creativas en sus casas, PYMES y grandes Compañías con la misma Intensidad y Potencial.

Ing. Aldo Di Federico – Director